酒廠廢水成分

酒廠生產(chǎn)主要原料是高粱、糯米、小麥等。生產(chǎn)過程中生產(chǎn)的污水釀酒底鍋水、沖洗晾堂水、冷卻水和地面沖洗水以及蒸煮、糖化、發(fā)酵、蒸餾工藝的冷卻水等等,生產(chǎn)過程的廢水主要來自蒸餾發(fā)酵成熟醪后排出的酒精糟。

酒廠廢水水質(zhì)特點(diǎn)

1、懸浮物含量高。平均懸浮物含量高達(dá)40000mg/L;

2、溫度高。平均水溫達(dá)70℃。蒸餾釜底排出的廢水溫度高達(dá)100℃;

3、濃度高。釀酒在固態(tài)發(fā)酵、蒸餾過程中會(huì)產(chǎn)生不同濃度的污水,水質(zhì)濃度高、色度高;廢水的COD高達(dá)2-3萬,包括懸浮固體、溶解性COD和膠體,有機(jī)物占93%-94%,無機(jī)物占6%-7%。

4、廢水含有約500mg/L左右的有機(jī)酸。廢水呈酸性,運(yùn)行初期可考慮加堿或污泥的回流以平衡廢水的酸堿度。運(yùn)行穩(wěn)定后系統(tǒng)具備足夠的緩沖能力,則不需要加堿或回流;

5、無機(jī)物主要是來自原料中的灰塵和雜質(zhì)。

常見酒廠處理方法

1.物理處理法

不投加藥劑,最大限度地減少污泥產(chǎn)生量,工藝簡單;

2.好氧處理法

用好氧微生物降解有機(jī)物實(shí)現(xiàn)廢水處理,不產(chǎn)生帶臭味的物質(zhì)。處理時(shí)間短,適應(yīng)范圍廣,處理效率高;

3.生化處理法

直接投加化學(xué)藥劑,操作簡單。并采取必要措施從而避免了產(chǎn)生二次污染,同時(shí)也實(shí)現(xiàn)達(dá)標(biāo)排放處理。

廣碧環(huán)保推薦工藝

根據(jù)污水的性質(zhì)、國家相關(guān)標(biāo)準(zhǔn)和我公司的實(shí)踐工程設(shè)計(jì)經(jīng)驗(yàn),對(duì)此提出幾個(gè)設(shè)計(jì)方案,其處理水質(zhì)均達(dá)到國家一級(jí)排放標(biāo)準(zhǔn)。現(xiàn)就其進(jìn)行簡單的說明。

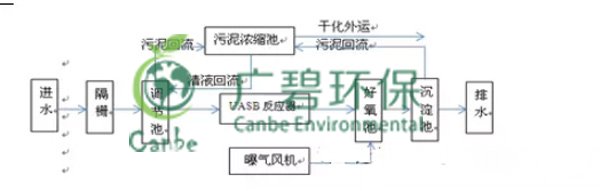

UASB+SBR法、工藝流程圖

工藝簡介

該工藝是使用活性污泥處理污水中有機(jī)物以改變其化學(xué)、物理性質(zhì)的方法之一。生產(chǎn)廢水經(jīng)過管道經(jīng)過隔柵進(jìn)入調(diào)節(jié)池,隔柵的目的是過濾水中的懸浮物,如稻殼和其他雜物。污水進(jìn)入調(diào)節(jié)池后加堿調(diào)節(jié)其PH值至6-9,因?yàn)樯a(chǎn)過程中會(huì)產(chǎn)生大量有機(jī)酸,會(huì)導(dǎo)致污水PH值較低。調(diào)節(jié)PH值的目的是如PH值過低會(huì)影響后續(xù)反應(yīng)的效率,而且污水中PH值過低會(huì)對(duì)設(shè)備造成腐蝕,影響使用壽命。

污水經(jīng)調(diào)節(jié)池調(diào)節(jié)PH后用水泵抽到UASB反應(yīng)器中進(jìn)行水解酸化反應(yīng),在UASB反應(yīng)器中厭氧菌會(huì)分解污水中部分的有機(jī)污染物,使污水得到凈化。污水從UASB反應(yīng)器底部進(jìn)入,在活性污泥的作用下緩慢往上,到達(dá)頂部在三相分離器的作用下污泥逐漸沉降,反應(yīng)產(chǎn)生的氣體從頂部溢出,污水則從溢流口通過管道進(jìn)入SBR池。

污水進(jìn)入?yún)捬醭睾筮M(jìn)行第二步反應(yīng),通過厭氧、好氧交替進(jìn)行,最終使污水達(dá)到國家相關(guān)排放標(biāo)準(zhǔn)。

沉淀池和調(diào)節(jié)池的污泥量過多時(shí)用污泥泵抽至污泥濃縮池干化外運(yùn),上層清液回流至調(diào)節(jié)池。

工藝優(yōu)點(diǎn)

該工藝是UASB+SBR工藝的組合,對(duì)于酒廠廢水處理有以下幾個(gè)優(yōu)點(diǎn):

a、布局緊湊,基建和運(yùn)行費(fèi)用少,幾個(gè)處理單元都可以采用地埋式,節(jié)約占地,提高了土地的使用效率;

b、操作簡單,工藝全過程只需在調(diào)節(jié)池加藥和對(duì)工藝系統(tǒng)的操作外無需其他操作,可以降低人力配置,減少運(yùn)行成本,運(yùn)行管理方便;

c、系統(tǒng)內(nèi)污泥生物量多,污泥性質(zhì)穩(wěn)定,污染物去除率高,脫氮效果好,可回收沼氣;

d、耐沖擊負(fù)荷。

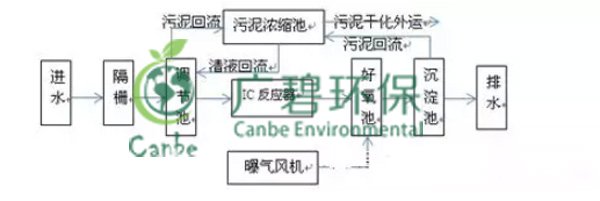

IC+好氧法、工藝流程圖

工藝簡介

污水經(jīng)管道收集進(jìn)入隔柵池,阻攔、過濾水中懸浮物(稻殼等)。

然后進(jìn)入調(diào)節(jié)池,在調(diào)節(jié)池中用堿調(diào)節(jié)PH值在6-9之間,因?yàn)樯a(chǎn)過程中會(huì)產(chǎn)生大量有機(jī)酸,會(huì)導(dǎo)致污水PH值較低。調(diào)節(jié)PH值的目的是如PH值過低會(huì)影響后續(xù)反應(yīng)的效率,而且污水中PH值過低會(huì)對(duì)設(shè)備造成腐蝕,影響使用壽命。

污水PH調(diào)節(jié)至6-9后用水泵抽至IC反應(yīng)器,在IC反應(yīng)器中污水由底部進(jìn)入,進(jìn)水通過泵由反應(yīng)器底部進(jìn)入第一反應(yīng)室,與該室內(nèi)的厭氧污泥均勻混合。廢水中所含的大部分有機(jī)物在這里被轉(zhuǎn)化為沼氣,所產(chǎn)生的沼氣被第一反應(yīng)室的集氣罩收集,沼氣將沿著集氣管上升。沼氣上升的同時(shí),把第一反應(yīng)室的混合液提升至設(shè)在反應(yīng)器頂部的氣液分離器,被分離出的沼氣由氣液分離器頂部的沼氣排出管排走。分離出的泥水混合液將沿著回流管回到第一反應(yīng)室底部,并與底部的顆粒污泥和進(jìn)水充分混合,實(shí)現(xiàn)第一反應(yīng)室混合液的內(nèi)部循環(huán)。

IC反應(yīng)器的命名由此得來。內(nèi)循環(huán)的結(jié)果是,第一反應(yīng)室不僅有很高的生物量、很長的污泥齡,并具有很大的升流速度,使該室的顆粒污泥完全達(dá)到流化狀態(tài),有很高的傳質(zhì)速度,使生化反應(yīng)速率提高,從而大大提高了第一反應(yīng)室的去除有機(jī)物能力。經(jīng)過第一反應(yīng)室處理的廢水,會(huì)自動(dòng)的進(jìn)入第二反應(yīng)室繼續(xù)處理。廢水中的剩余有機(jī)物可被第二反應(yīng)室的厭氧顆粒污泥進(jìn)一步降解,使廢水得到更好的凈化,提高出水水質(zhì)。產(chǎn)生的沼氣由第二反應(yīng)室的集氣罩收集,通過集氣管進(jìn)入氣液分離器。第二反應(yīng)室的泥水混合液進(jìn)入沉淀區(qū)進(jìn)行固液分離,處理過的上清液由出水管排走,沉淀下來的污泥可自動(dòng)返回第二反應(yīng)室。這樣,廢水就完成了在IC反應(yīng)器內(nèi)處理的全過程。

綜上所述可以看出,IC反應(yīng)器實(shí)際上是上下重疊的UASB反應(yīng)器串聯(lián)而成。由下面第一個(gè)UASB反應(yīng)器產(chǎn)生的沼氣作為提升的內(nèi)動(dòng)力,使提升管和回流管的混合液產(chǎn)生密度差,實(shí)現(xiàn)下部混合液的內(nèi)循環(huán),使廢水獲得強(qiáng)化預(yù)處理。上面的第二個(gè)UASB反應(yīng)器對(duì)廢水繼續(xù)進(jìn)行后處理,使出水達(dá)到預(yù)期的處理效果。

厭氧處理后出水經(jīng)曝氣,進(jìn)一步去除污水中的有機(jī)物,達(dá)到凈化水質(zhì)的目的。

工藝特點(diǎn)

IC反應(yīng)器的構(gòu)造及其工作原理決定了其在控制厭氧處理影響因素方面比其它反應(yīng)器更具有優(yōu)勢。

a、容積負(fù)荷高

IC反應(yīng)器內(nèi)污泥濃度高,微生物量大,且存在內(nèi)循環(huán),傳質(zhì)效果好,進(jìn)水有機(jī)物負(fù)荷可超過普通厭氧反應(yīng)器的3倍以上;

b、節(jié)省投資和占地面積

IC反應(yīng)器容積負(fù)荷率高出普通的USAB反應(yīng)器3倍左右,其體積相當(dāng)于普通反應(yīng)器的4/1-3/1左右,大大降低了反應(yīng)器的基建投資。而且IC反應(yīng)器高徑比很大(一般為4-8),所以占地面積特別省,非常合適用地緊張的工礦企業(yè)。

c、抗沖擊負(fù)荷能力強(qiáng)

處理低濃度廢水(COD=2000-3000mg/L)時(shí),反應(yīng)器內(nèi)循環(huán)流量可達(dá)進(jìn)水量的2-3倍;處理高濃度廢水時(shí),(COD=10000-15000mg/L)時(shí),內(nèi)循環(huán)流量可達(dá)進(jìn)水量的10-20倍。大量的循環(huán)水和進(jìn)水充分混合,使原水中的有害物質(zhì)得到充分稀釋,大大降低了毒物對(duì)厭氧過程的影響。

d、抗低溫能力強(qiáng)

溫度對(duì)厭氧消化的影響主要是對(duì)消化速率的影響。IC反應(yīng)器由于含有大量的微生物,溫度對(duì)厭氧消化的影響變得不再明顯和嚴(yán)重、通常IC反應(yīng)器厭氧消化可在常溫條件(20-25℃)下進(jìn)行,這樣就消化了保溫的困難,節(jié)省了能量。

e、具有緩沖PH的能力

內(nèi)循環(huán)流量相當(dāng)于第一厭氧區(qū)的出水回流,可利用COD轉(zhuǎn)化堿度,對(duì)PH起緩沖作用,使反應(yīng)器內(nèi)PH保持最佳狀態(tài),同時(shí)還可減少進(jìn)水的投堿量。

f、內(nèi)部自動(dòng)循環(huán),不必外加動(dòng)力

普通厭氧反應(yīng)器的回流是通過外部加壓實(shí)現(xiàn)的,而IC反應(yīng)器以自身產(chǎn)生的沼氣作為提升的動(dòng)力來實(shí)現(xiàn)混合液內(nèi)循環(huán),不必設(shè)泵強(qiáng)制循環(huán),節(jié)省了動(dòng)力消耗。

g、出水穩(wěn)定性好

利用二級(jí)USAB串聯(lián)分級(jí)厭氧處理,可以補(bǔ)償厭氧過程中Ks高產(chǎn)生的不利影響。

h、啟動(dòng)周期短

IC反應(yīng)器內(nèi)污泥活性高,生物增值快,為反應(yīng)器快速啟動(dòng)提供有利條件。IC反應(yīng)器啟動(dòng)周期一般為1-2個(gè)月,而普通USAB啟動(dòng)周期長達(dá)4-6個(gè)月。

i、沼氣利用價(jià)值高

反應(yīng)器產(chǎn)生的生物氣純度高,甲烷為70%-80%,二氧化碳為20%-30%,其他有機(jī)物為1%-5%,可作為燃料加以利用。

酒廠廢水降低cod的方法

1、在沉淀池前投加希潔COD降解劑;

2、把藥劑溶解成10%的溶液;

3、用提升泵,注入曝氣池中,根據(jù)自動(dòng)檢測出來的出水?dāng)?shù)據(jù)而調(diào)節(jié)提升泵的頻率,既不會(huì)影響現(xiàn)場的工藝,又能更加活動(dòng)性地控制COD總出水濃度,有效地將COD控制在80ppm以下。

白酒廢水除磷方法

白酒生產(chǎn)大多數(shù)以高梁、小麥、玉米等作為原輔料,經(jīng)過四道基本工序釀制而成,即原料的預(yù)處理、糖化發(fā)酵、蒸餾出酒、裝瓶。這過程中會(huì)產(chǎn)生高濃度的含磷廢水,那么白酒廢水除磷方法有哪些呢?一起來看看吧~

白酒廢水來源

白酒廢水是指從生產(chǎn)到貯存陳化過程中所產(chǎn)生的工業(yè)廢水,各個(gè)廠生產(chǎn)工藝有所不同,但都是屬于間歇式排放,廢水主要來自以下幾個(gè)方面:釀造車間的冷卻水、蒸餾操作工具的沖洗水、蒸餾鍋底水、蒸餾工段地面沖洗水以及發(fā)酵池滲瀝水、地下酒庫滲漏水、發(fā)酵池盲溝水、灌裝車間酒瓶清洗水、“下沙”和“糙沙”工藝工程中原料沖洗、浸泡排放水等。

白酒廢水水質(zhì)特點(diǎn)

白酒在固態(tài)發(fā)酵、蒸餾過程中會(huì)產(chǎn)生不同濃度的廢水。白酒廢水水質(zhì)濃度高、酸性、色度高。污水可生化性好。和大中型酒廠對(duì)比,小酒廠具有投資少、規(guī)模小、清潔生產(chǎn)水平低、污水混排、噸酒廠污水量大、污水嚴(yán)重的特點(diǎn)。

白酒廢水除磷方法

白酒廢水除磷方法一般分為生物法和化學(xué)法:

生物法:

生物法除磷是指好氧型細(xì)菌在一定條件下會(huì)對(duì)有機(jī)磷或者偏磷進(jìn)行硝化分解,一部分磷會(huì)被微生物吸收,從而變?yōu)槲⑸镂勰?另外一部分磷會(huì)被分解轉(zhuǎn)化為為正磷小分子,在后續(xù)處理中,還要繼續(xù)通過化學(xué)法將正磷小分子沉淀。從除磷效率來說,生物除磷法并不能把磷處理到低濃度,第一是因?yàn)槲⑸锓纸庥袡C(jī)磷的能力有限,第二是磷殘余在微生物的體內(nèi)會(huì)因?yàn)樾玛惔x而把磷排出。

化學(xué)沉淀法:

化學(xué)法除磷包括化學(xué)沉淀、離子交換、反滲透、電滲析等方法。以化學(xué)沉淀法應(yīng)用最廣,后幾種方法因處理費(fèi)用太高而難以使用。

一般來說,生物法能解決大部分的總磷,但不一定能完全降到排放標(biāo)準(zhǔn)以下且由于工藝?yán)匣⒒蛘呒竟?jié)轉(zhuǎn)變氣溫降低等原因會(huì)出現(xiàn)總磷濃度超標(biāo)而工藝降不下來的時(shí)候。這時(shí)就需要生物法和化學(xué)沉淀法結(jié)合使用!

化學(xué)沉淀法即投加除磷劑,這種方法的優(yōu)勢有:

1、無需增加高額工藝設(shè)備

2、無需停產(chǎn)改造

3、投加具有強(qiáng)烈的靈活性,可以根據(jù)實(shí)際情況調(diào)整投加量,成本可控

藥劑的選擇

除磷劑有三種不同的型號(hào),可根據(jù)不同的情況來選擇處理的藥劑。

除磷劑特點(diǎn):

反應(yīng)速度快,大大縮短了處理流程處理效果優(yōu)

去除率高達(dá)96%,真正解決了總磷的超標(biāo)問題

環(huán)保無污染,添加后不會(huì)帶來新的污染